Voxelfill-Strategie im Überblick

Ziel der Entwicklung von Voxelfill war es, inhomogene Festigkeiten im 3D-Druck zu überwinden. Aktuell erreicht der Materialextrusions-3D-Druck, je nach Werkstoff, ca. 50% Festigkeit in Druckrichtung. Die gedruckten Schichten reißen daher auseinander und die Bauteile sind deshalb häufig nur für Prototypen geeignet. Mit Voxelfill erreicht AIM3D nun 80% Festigkeiten verglichen mit dem formgebundenen Spitzgießverfahren und ermöglicht daher die technische Anwendung 3D-gedruckter Teile aus zertifizierten Granulaten. Potentiell angestrebt sind sogar 100%. Voxelfill ist eine Kombination von Spritzgießen und 3D-Extrusionsdruck auf Basis des CEM-Verfahrens. Voxelfill erreicht nahezu isotrope Materialeigenschaften in allen Baurichtungen, zudem eine höhere Produktivität und eine Orientierung von Fasern in Z-Richtung. Clemens Lieberwirth, CTO von AIM 3D: „Voxelfill wird damit zum Game-Changer im Bereich der Festigkeiten von 3D-Bauteilen.“

Umsetzung der Versuchsreihen mit Voxelfill

Mit Voxelfill werden Festigkeiten von 80% in der Ebene im Vergleich zum Spritzgießen erzielt. Die zunächst ermittelten Werte gelten für ungefüllte technische Polymere. Dies ergibt eine doppelt so hohe Festigkeit gegenüber dem konventionellen 3D-Druck mit FDM-Druckern. Bei fasergefüllten technischen Polymeren ist der zu erwartende Anstieg der Festigkeit gegenüber dem konventionellem 3D-Druck mit FDM-Druckern sogar noch höher. Der Aufbau der Versuchsreihen mit Voxelfill erfolgte mit Zugstabgeometrien zur Bestimmung der XY-Festigkeit sowie der Z-Festigkeit. Variante A bildete liegende Zugstäbe mit Zugrichtung in XY-Ebene ab. Variante B waren stehende Zugstäbe mit Zugrichtung in XZ-Ebene. Variante C bildete ein Block mit Zugrichtung in XZ-Ebene auf Basis gefräster Proben. Im Rahmen der Machbarkeitsstudie von AIM3D wurden für die Varianten A bis C (Material Polycore PETG-1000 von Polymaker) jeweils die Spannung (MPa) und die Dehnung (%) gemessen.

Optische Analyse der Proben

Trotz hoher Zugfestigkeiten wiesen die Voxelfill-Proben noch Poren, also Lufteinschlüsse im Bereich von <0,15 mm³ auf. Daher ist durch weitere Optimierung der Fülldichte eine noch höhere Zugfestigkeit und damit Isotropie denkbar. Das Potential des Voxelfill-Verfahrens erweitert sich durch den Einsatz von fasergefüllten Polymeren.

Neue Versuchsreihen mit fasergefüllten Werkstoffen überraschen durch verbesserte Festigkeiten

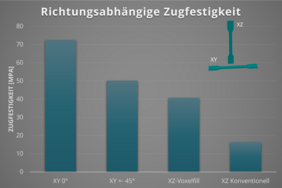

Die Übertragung des Voxelfill-Prozesses auf fasergefüllte Kunststoffe bestätigt positiven Einfluss auf die Z-Festigkeit deutlich. Durchgeführt wurden Versuche mit PETG GF30 von Polymaker bei einer Extrusionstemperatur von 270°C. Es erfolgte der Aufbau einer Versuchsreihe zur Ermittlung der optimalen Druckparameter, um eine Vergleichbarkeit zur maximal erreichbaren Festigkeit, sowohl im konventionellen als auch im Druck mit Voxelfill zu beurteilen. Es wurden XY-liegende Zugstäbe als Referenz hergestellt. Diese wurden in zwei unterschiedlichen Infill-Orientierungen gedruckt, einmal ausgerichtet in Zugrichtung und einmal +/-45° zur Zugrichtung. Die Zugfestigkeit bei, in Zugrichtung ausgerichtetem Infill, war am Größten: Sie lag bei 72,4 MPa. Dies entspricht aber einem sehr konstruierten fall, der so in einem realen Spritzgussteil auch nicht der Fall wäre, da die Faserverteilung hier abhängig von der Bauteilgeometrie und der Anzahl und Orientierung der Einspritzpunkte ist. Die liegenden Zugstäbe mit einer Infill-Ausrichtung von +/- 45° erreichten im Vergleich dazu 50,1 MPa. Als Nächstes wurden stehende Zugstäbe ohne Voxelfill, mit konventionellem, schichtweisem Infill gedruckt (was dem Stand normaler 3D-Drucker entspricht) . Diese erreichten eine Zugfestigkeit von 12,8 MPa. Die mittels Voxelfill gedruckten, stehenden Prüfkörper erreichten im Vergleich eine höhere Festigkeit von 40,7 MPa.

Ableitungen zu Homogenität und Festigkeit aus den Versuchsreihen mit gefüllten Werkstoffen

Vergleicht man die ermittelten Werte miteinander, um die Homogenität der Festigkeit zu bestimmen, kommt man für Voxelfill auf eine Homogenität von 81%, verglichen mit den +/-45° gedruckten Referenzproben und von 56% mit den ausgerichteten Referenzproben. Die konventionell gedruckten Zugstäbe hingegen erreichen nur eine Homogenität von 25%, verglichen mit den +/-45° gedruckten Referenzproben und von 18% mit den ausgerichteten Referenzproben. Der festigkeitssteigernde Effekt von Voxelfill, der zu homogeneren Bauteileigenschaften vergleichbar zum Spritzgießen führt, konnte also auch mit fasergefüllten Kunststoffen belegt werden (siehe hierzu Vergleichsdiagramm mit den unterschiedlichen Festigkeitswerten). Ein Blick auf die Faserverteilung unter dem Konfokal-Mikroskop zeigt ebenfalls in Z-Richtung ausgerichtete Fasern, die durch den vertikalen Einspritzvorgang beim Voxelfill eingebracht werden. Clemens Lieberwirth, CTO von AIM3D: „Dieser Effekt der Ausrichtung der Fasern ist einmalig für Voxelfill und lässt sich im konventionellen, schichtweisen 3D-Extrusionsdruck nicht herbeiführen.“

Beiträge

- Voxelfill-Strategie überwindet inhomogene Festigkeiten im 3D-Druck - in: AMI Additive Manufacturinbg World

- Voxelfill-Strategie von AIM3D überwindet inhomogene Festigkeiten - in: Additive Fertigung (x-Technik) (A)

- AIM3D - Neue Slicer-Software - in: Kunststoff + Verarbeitung 6-2024

- AIM3D发表报告表明Voxelfill可解决3D打印强度不均匀问题 - in: Nanjixiong (PRC)

- AIM3D Voxelfill - in: CA China Aerospace

- Voxefill de AIM3D logra resistencias similares a las de la inyección - in: Mundoplast (E)

- AIM3D announces Voxelfill resolves inhomogeneous strength of 3D printing - in: CW Composites World (USA)

- Superior tensile strength and material versatility with AIM3D’s Voxelfill process - in: 3D Printing Industry (UK)

- La estrategia Voxelfill supera las resistencias no homogéneas en la impresión 3D - in: Interempresas (E)

- AIM3D推出专利 Voxelfill多材料3D打印工艺,成形强度可媲美注塑部件 - in: 3D Dayin (PRC)

- Voxelfill 多材料3D打印工艺,媲美注塑零件的强度 - in: TenCent (PRC)

- AIM3D wprowadza technologię Voxelfill, zwiększającą wytrzymałość mechaniczną części drukowanych z granulatów - in: Centrum Druku 3D (PL)

- 3D-Drucker von AIM3D für hochfeste 3D-Bauteile - in: MO Magazin für Oberflächentechnik

- Voxelfill-Technologie verbessert Festigkeit von 3D-gedruckten Bauteilen - in: 3Druck.com

- 3D-Druck-Teil so fest wie Spritzguss? - in: K-Zeitung

- AIM3D: Innovativer 3D-Druck - Generativ zu Bauteilen homogener Festigkeit - in: SMM Schweizer Maschinenmarkt

- Inhomogene Festigkeiten im 3D-Druck überwinden - in: Industrial Production 11/2024

- Inhomogene Festigkeiten überwinden - in: Mikroproduktion 5-2024

- Zugfestigkeiten von 3D-Bauteilen - Voxelfill-Strategie überwindet inhomogene Festigkeiten im 3D-Druck - in: Industrial Production

- Das Voxelfill-Verfahren macht 3D-Druck-Bauteile stabiler - in: MM Maschinen-Markt

- Das Voxelfill-Verfahren macht 3D-Druck-Bauteile stabiler - in: Industry of Things

- AIM3D denkt probleem inhomogene sterkte op te lossen met Voxelfill strategie - in: 3dprintmagazine.eu (NL)

- AIM3D Validates Voxelfill Strategy for Overcoming Inhomogeneous Strengths in 3D Components - in: AM Additive Manufacruring (USA)

- A Voxelfill stratégia megoldja a rétegek közötti inhomogén szilárdsági problémákat a 3D nyomtatásban - in: CNC Media (HU)

- AIM3Dは、特許取得済みのボクセルフィル(Voxelfill) - in: Ex Press (J)

- AIM3D Voxelfill - in: CA China Aerospace

- AIM3D validates Voxelfill - in: AM Additive Manufacturing (USA)