Metall- und Kunststoff-Prototypen im CEM-Verfahren

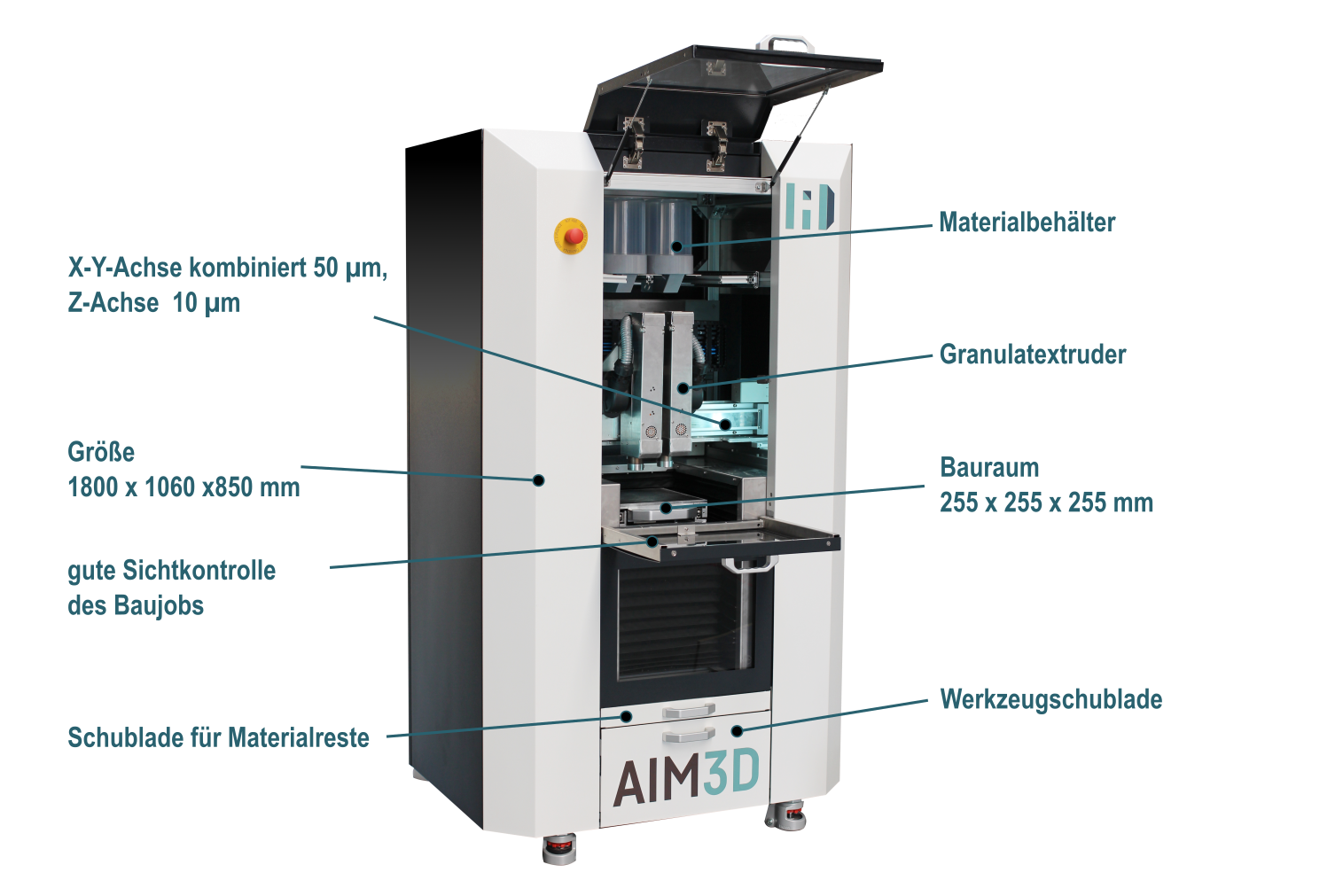

Eine neue Generation 3D-Drucker: ExAM 255

Die ExAM 255 ist der weltweit erste industrielle 3D-Drucker, der Spritzgussgranulat verarbeitet. Die Fertigung von Metallwerkstücken im innovativen CEM-Verfahren ist kostengünstig und bietet Ihnen außergewöhnlich breite Materialvielfalt.

Die ExAM 255 druckt Prototypen aus Metallen wie auch Kunststoffen – ohne kostenintensive Umrüstung. Bei gleicher Qualität wie bei herkömmlichen MEX- und FFF-Druckern.

Die Maschine verfügt über eine automatische Materialförderung und nimmt bis zu 2 Liter Material auf. Das entspricht ca. 2,8kg PA6GF30 oder 8,8kg Edelstahl. Der Materialbunker kann auch während des Drucks nachgefüllt werden.

FAQ zum ExAM 255

Wie funktioniert der Drucker?

Wie funktioniert der Drucker?

Die ExAM 255 ist ein pellet- oder granulatbasierter Materialextrusions-Drucker, auch Pellet-MEX-Drucker genannt. Der Prozess ähnelt Filamentdruckern, ist aber deutlich schneller und nutzt Pellets, die mittels einer Schnecke aufgeschmolzen und extrudiert werden.

Kann ich jedes Granulat nutzen?

Kann ich jedes Granulat nutzen?

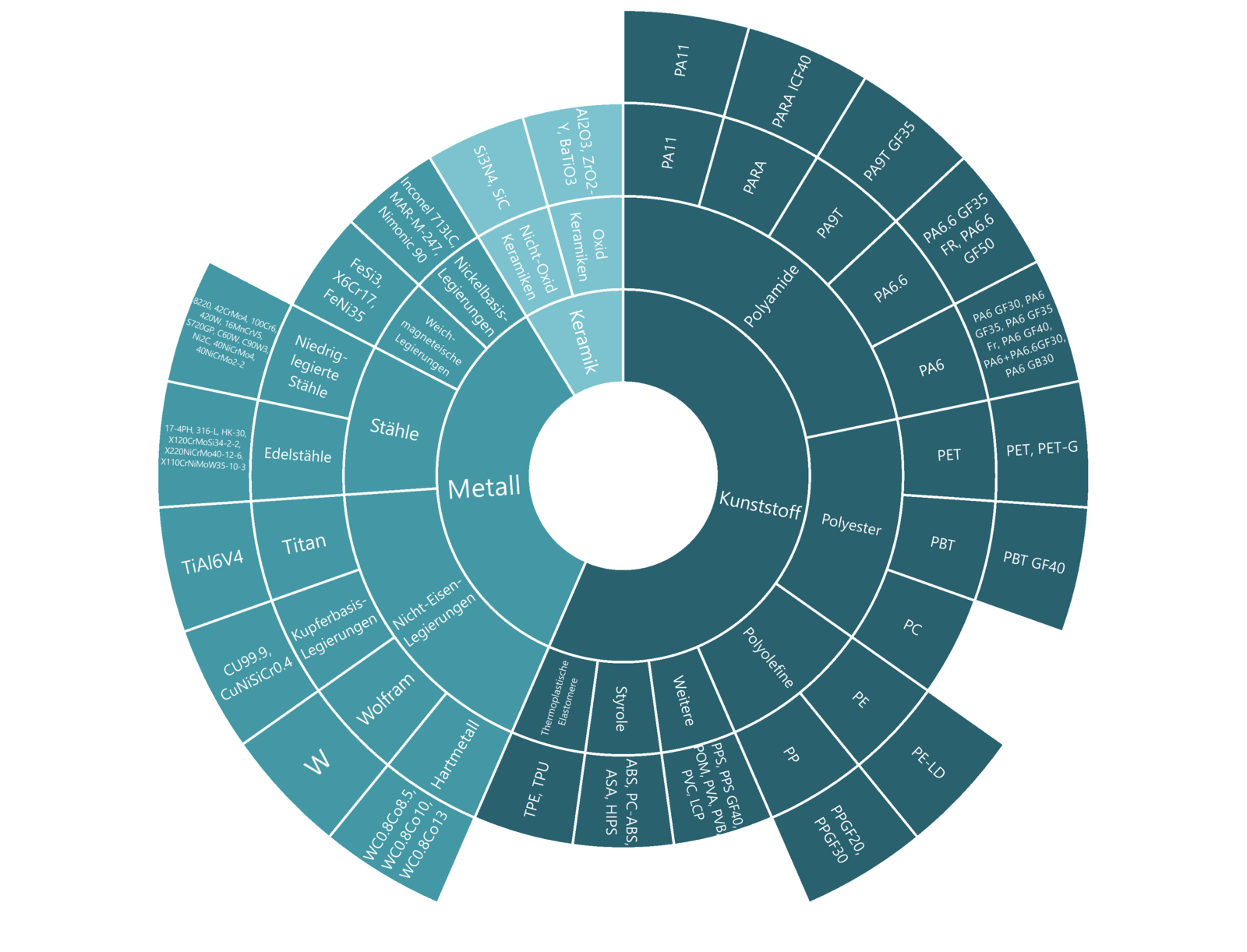

Unsere ExAM-Drucker sind grundsätzlich materialoffen. Kunden können entsprechend ihre eigenen Materialien auf die Drucker bringen. Schlussendlich sind die minimale Düsengröße und die allgemeine Druckbarkeit vom Werkstoff abhängig.

Kann die Maschine nur Metall oder auch Kunststoffe drucken?

Kann die Maschine nur Metall oder auch Kunststoffe drucken?

Alle unsere Drucker können grundsätzlich alle Materialklassen verdrucken. Daher kann die ExAM 255 sowohl reine und gefüllte Kunststoffe als auch MIM- und CIM-Materialien verdrucken.

Wie unterscheiden sich die ExAM 255 und die ExAM 510?

Wie unterscheiden sich die ExAM 255 und die ExAM 510?

Der größte Unterschied zwischen der ExAM 255 und der ExAM 510 ist die Bauraumheizung. Zusätzlich ist die ExAM 510 auch deutlich schneller und kann größere Bauteile herstellen. Durch die indirekte beheizte Baukammer ist die ExAM 255 auf Kunststoffe mit einer Schmelztemperatur bis ca. 320°C begrenzt. Sprechen Sie uns an – gern geben wir Ihnen eine auf Ihre Bedürfnisse zugeschnittene Einschätzung!

Wie sieht es mit der Haltbarkeit der Maschine bei gefüllten Kunststoffen aus?

Wie sieht es mit der Haltbarkeit der Maschine bei gefüllten Kunststoffen aus?

Zentrales Element der ExAM 255 ist der Extruder. Dieser ist so gestaltet, dass alle wichtigen Bauteile entsprechend gehärtet sind. Außerdem ist das Design so entwickelt, dass nicht nur mit den Werkstoffen schonend umgegangen wird, sondern auch die sie berührenden Flächen optimal geschützt sind. Am Ende stehen in der Regel deutlich mehr als 10.000 Betriebsstunden zwischen einem neuen Extruder und der ersten Ersatz-Hotend oder einer Ersatz-Schnecke.